在3C产品的制造领域,辅料贴装是一项至关重要的工艺。胶带、导热硅胶、导电泡棉、防水软垫等辅料的精准贴装,对于产品的组装、维修和保护都有着不可或缺的作用。

然而,传统的辅料贴装设备在实际应用中存在诸多痛点,如设备尺寸大、精度低、接线多、调试复杂、维护困难、生产节拍慢、产量低以及生产良率低等问题,严重制约了企业的生产效率和产品质量。大寰机器人团队深入研究市场需求,推出了音圈执行器辅料贴装方案,有效解决了这些痛点,为客户带来了更高的价值。

传统辅料贴装设备有哪些不足?

设备尺寸大

设备精度低

接线多、调试(控制)复杂、维护困难

设备生产节拍慢,产量低

生产良率低

传统设备往往体积庞大,占用大量生产空间,过大的设备尺寸成为了生产流程优化的障碍。

低精度的贴装设备无法满足3C产品对辅料贴装精度的严格要求。

复杂的接线使得设备在安装和调试过程中耗费大量时间和人力成本。

生产节拍慢直接导致单位时间内的产量低下,无法满足市场对 3C 产品的大量需求。

由于设备精度、稳定性等方面的不足,可能导致生产过程中辅料贴装的良率较低。降低了生产效率和经济效益。

大寰音圈辅料贴装方案

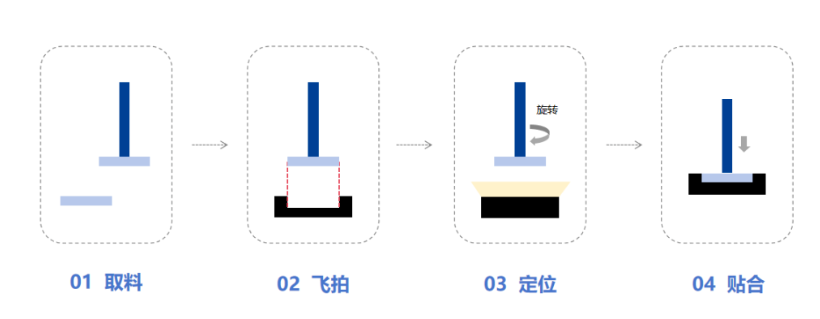

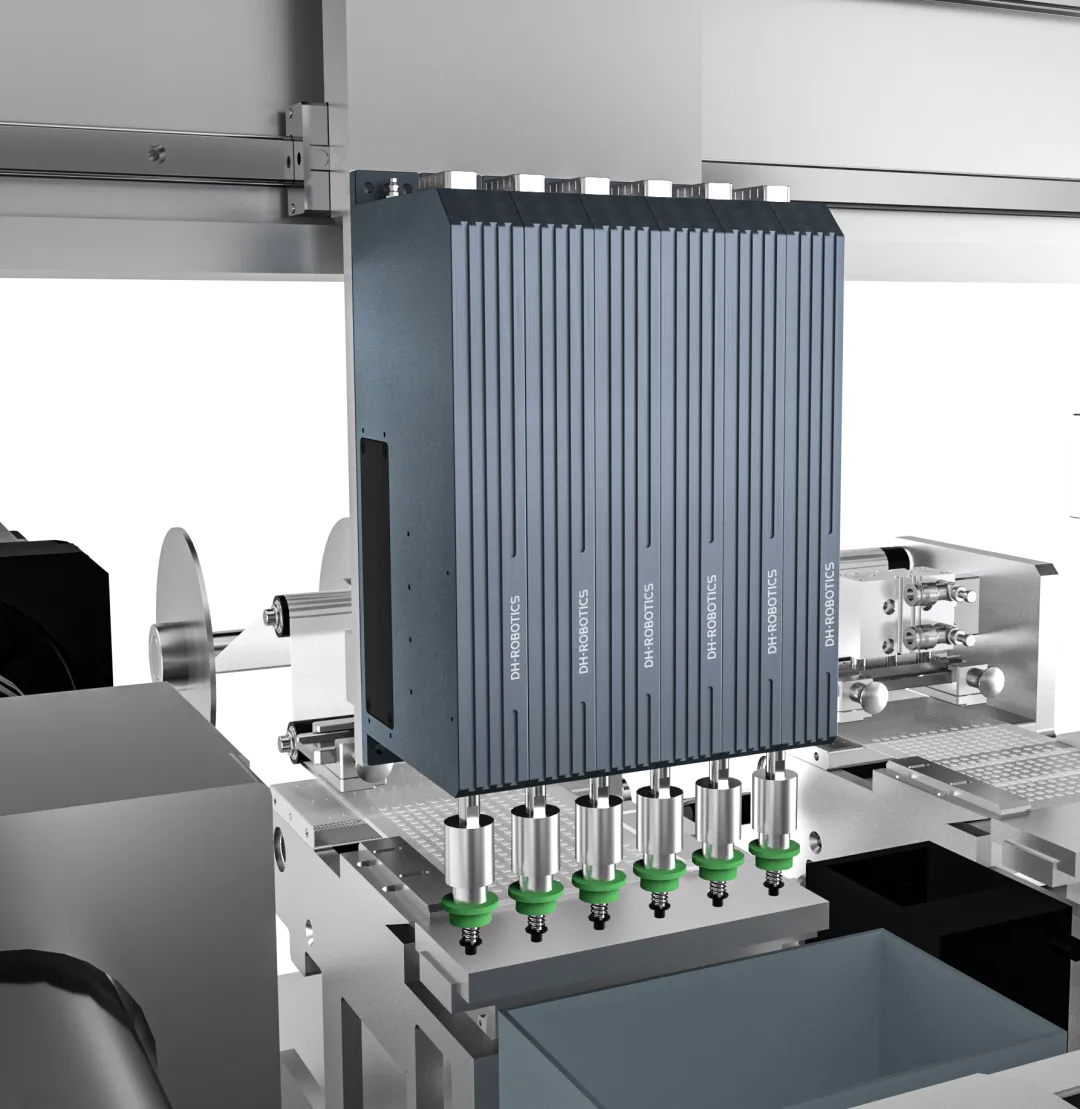

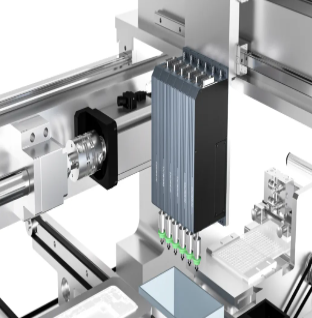

大寰音圈辅料贴装解决方案,用一个音圈执行器替代一整套繁杂机构(两套伺服电机+导轨+丝杠花键+压力传感器等);吸取上料,拍照检测,利用R轴纠正偏差,Z轴作业完成贴装。整套高集成、小尺寸,实现ZR一体化、作业模块化,产线空间无限优化;

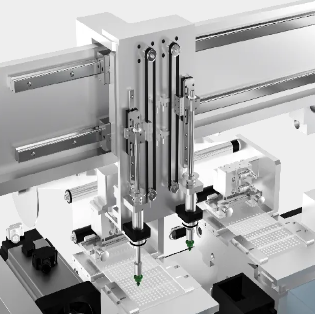

方案一般由多台DLAR或DLSR音圈执行器组成,产品出力大,行程长;整体运行具有高节拍、高精度、压力控制的优势,提高生产节拍的同时保护工件提升生产良率,无论是部署还是维护替换都能快速完成,最大程度提高生产效率;

高集成度与小型化设计

简化接线与便捷调试

方便维护

高精度贴装,力控

高速、高节拍

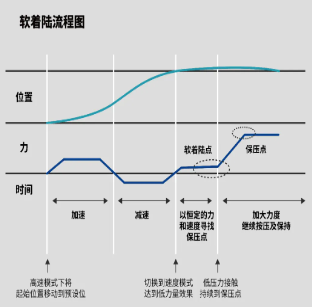

软着陆,提高生产良率

大寰辅料贴装方案采用高度集成的设计。小型化的设备不仅节省了生产空间,还为生产线的布局提供了更多可能性,使企业能够更好地适应不同的生产环境。

优化的线路设计减少了接线数量,降低了安装和调试的复杂性,减少了设备上线的时间成本。同时,简洁的接线也降低了故障发生的概率,提高了设备的稳定性和可靠性。

大寰方案注重设备的可维护性,减少了设备停机时间,提高了设备的利用率。

精密力控,把控贴装过程中的压力,确保辅料与产品表面贴合紧密且均匀。这不仅提高了贴装的精度和质量,还能有效避免因压力过大或过小导致的辅料损坏或贴装不牢等问题。

方案产品能达到高速、高节拍,高效率使得设备的生产节拍大幅提高。单位时间内能够完成更多的辅料贴装任务,从而显著提高了产量,满足企业大规模生产的需求。

减少了次品的产生,降低了生产成本,提高了产品的市场竞争力。

大寰音圈辅料贴装方案整体设计紧凑、性能更为卓越,通过解决传统设备的痛点能为客户提供更高效、精准、可靠的辅料贴装解决方式。不仅提高了企业的生产效率和产品质量,还为企业带来了更大的经济效益和市场竞争力,最大程度实现长期工厂效益。